機械加工をするとき、部品の形や寸法をしっかり決めるために「加工基準」がとても大事です。

この記事では、図面を読み取り、どこを基準に加工するかをわかりやすく説明します。

加工基準は、製品の品質を決定する重要なポイントであり、間違った基準を使うと、製品が組み立てられなかったり、精度が出なかったりすることがあります。

機械加工の基礎について知りたい方は、こちらの記事を読んでみてください。

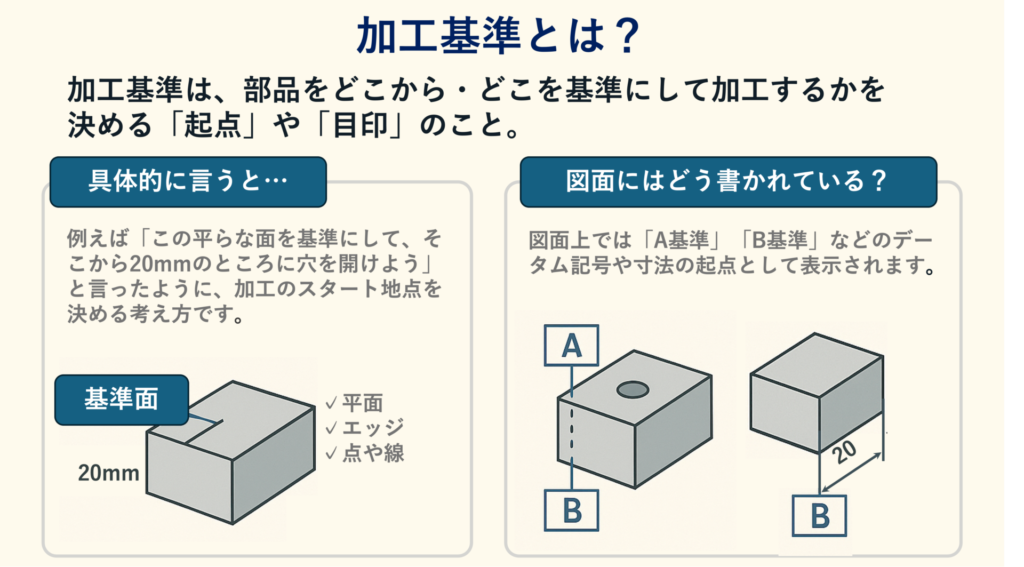

加工基準ってなに?

加工基準とは、部品を作るときに「ここを基準にしよう!」と決める場所のことです。

たとえば、平らな面や穴の中心などが基準になります。図面にはその基準が書かれていて、基準が正しくないと、部品の形や大きさがバラバラになったり、他の部品とうまく組み合わせられなかったりします。

基準は、「基準面」や「基準点」として図面上に明示され、特に3D設計ではこの基準が重要になります。

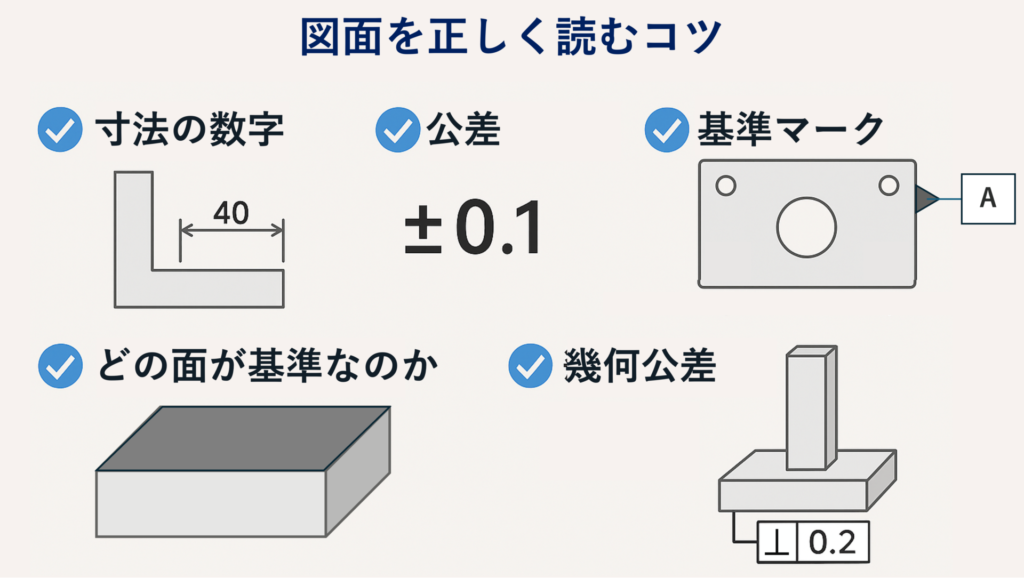

図面を正しく読むコツ

図面を見るときは、次のポイントをチェックしましょう。

- 寸法の数字(どれくらいの大きさか)

- 公差(誤差はどれくらい許されるか)

- 基準マーク(A基準、B基準など)

- どの面が基準なのか

- 幾何公差(面の平らさや穴の位置の正確さ)

特に、寸法の横にある記号(±0.1など)は公差を表し、この範囲内であれば正確とされます。

基準マークは、図面上で三角形や記号で示され、どこが重要な基準かを示しています。

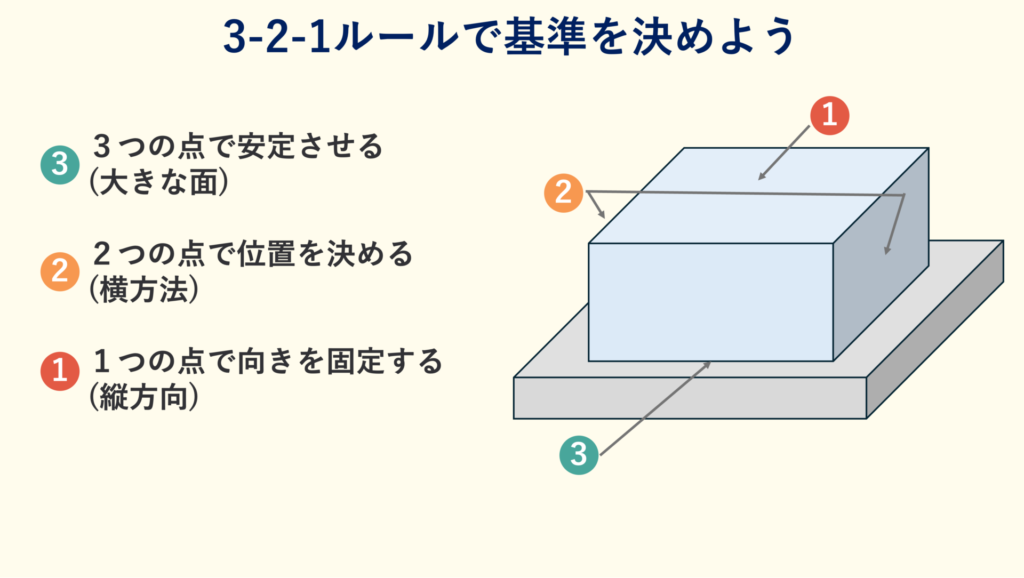

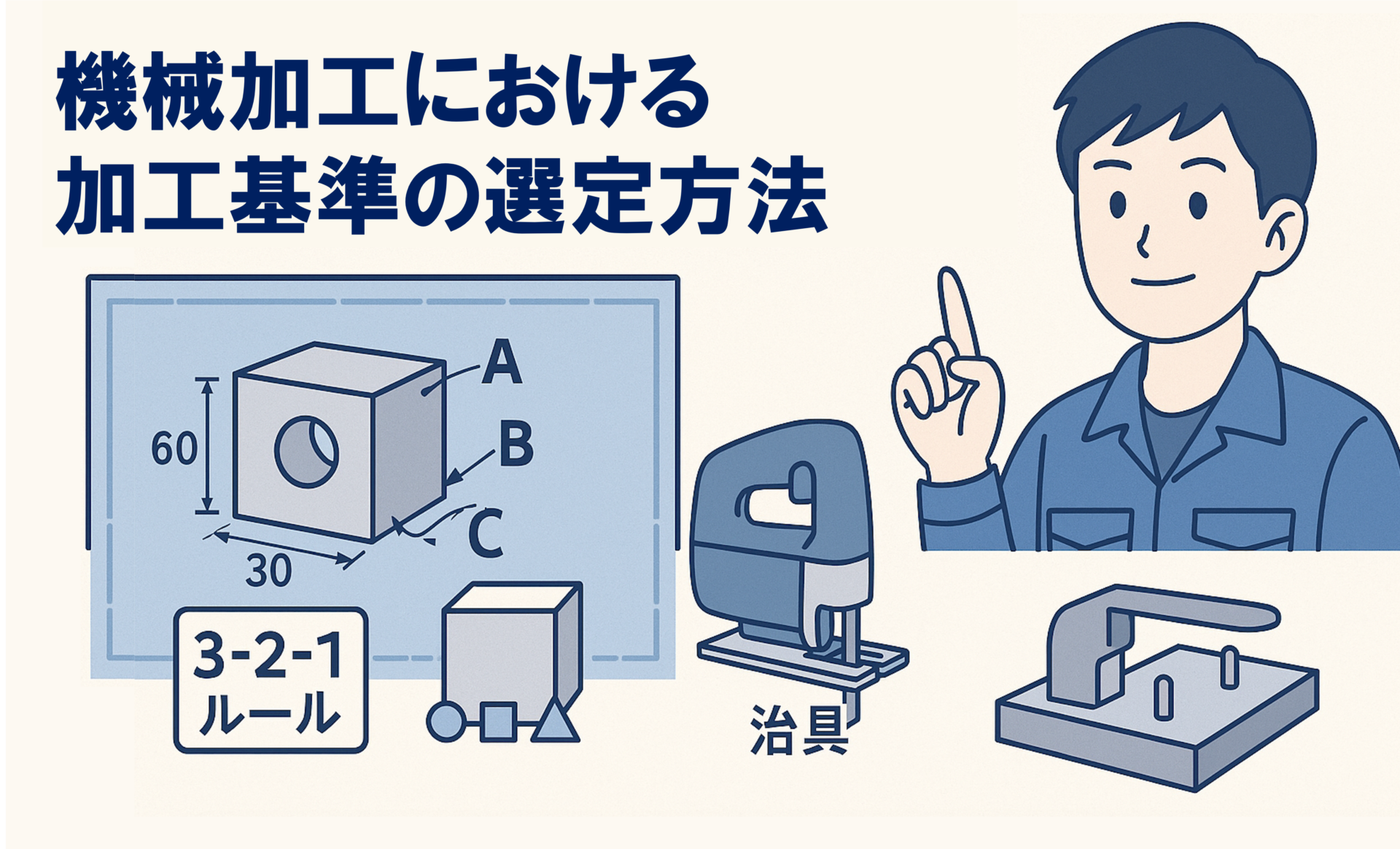

3-2-1ルールで基準を決めよう

加工基準を選ぶときは、3-2-1ルールを使います。

- 3つの点で安定させる(大きな面)

- 2つの点で位置を決める(横方向)

- 1つの点で向きを固定する(縦方向)

これにより、部品がしっかり安定し、動かずに正確に加工できます。

このルールは、部品を固定する時に特に大事で、しっかり固定されていないと、加工中にずれてしまうことがあります。

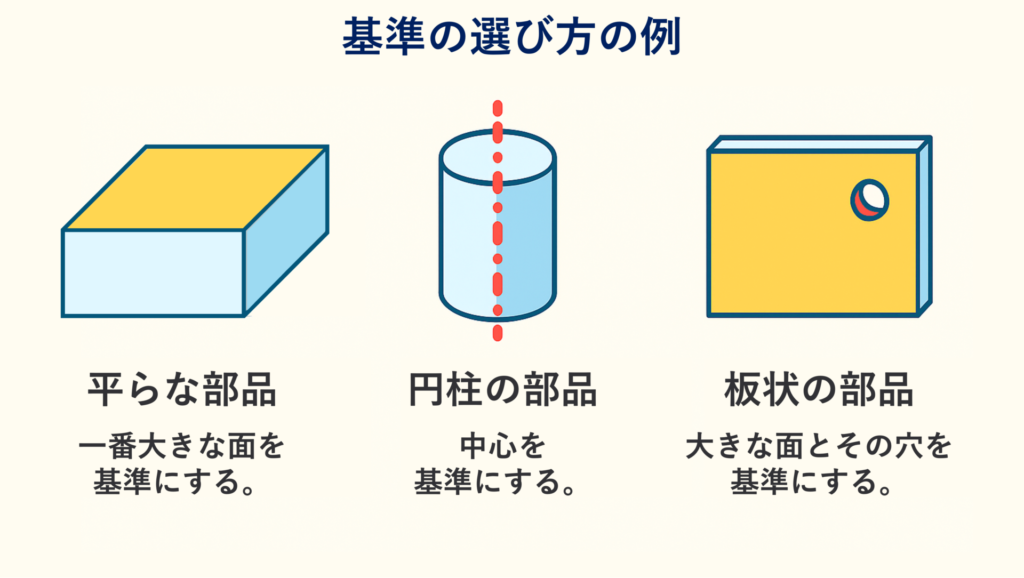

基準の選び方の例

- 平らな部品:一番大きい面を基準にする。これは安定して加工しやすいため。

- 円柱の部品:中心を基準にする。回転する部品は中心軸が重要。

- 板状の部品:大きな面とその穴を基準にする。これで部品の位置を正確に決められます。

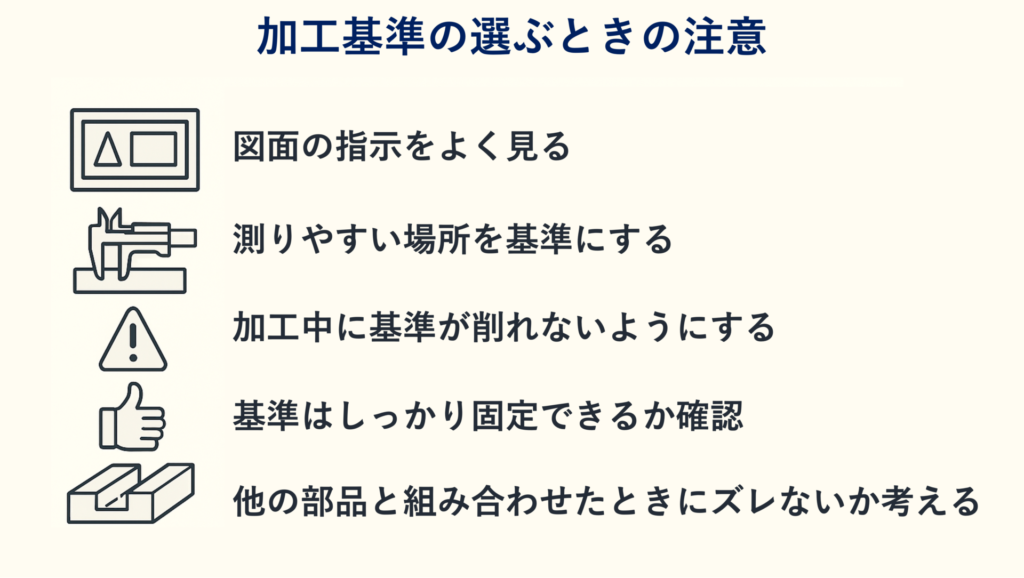

加工基準を選ぶときの注意

- 図面の指示をよく見る

- 測りやすい場所を基準にする

- 加工中に基準が削れないようにする

- 基準はしっかり固定できるか確認

- 他の部品と組み合わせたときにズレないか考える

実際の加工現場での基準設定

加工現場では、加工基準を正しく設定するために治具(固定するための道具)を使います。

治具を使うことで、何度も同じ場所に部品をセットでき、加工の精度が向上します。

たとえば、板状の部品を加工するとき、定盤(平らな板)を基準にして、その上で部品を固定し、正確に加工を行います。

まとめ

加工基準は、部品を正確に作るための目印です。

図面をしっかり読んで、安定した基準を選べば、キレイで正確な部品が作れます。

基準を理解し、正しく使うことで、どんな複雑な部品でも精度の高い加工が可能になります。

コメント